���~�D�ӱõ������Ǻ����D�ӱýM���ܵ���Ҫָ�ˣ� �D�ӱõă�й©���������H�������ش�Ӱ푣������Բ���ØI����˾���a���D�ӱýM����������Ӱ푃�й©�ĸ�����أ�ᘌ��D�ӱ�����r���F�Ć��}������ɲ�ȡ�Ĵ�ʩ������Փ��Ӌ�㲢����������������

1 ��й©����Ӌ�㹫ʽ

1.1 ��ՓӋ�㹫ʽ

���~�D�ӱ���Һǻ���� Pd�h�����MҺǻ����Ps����ҺǻҺ�w

�D1 Һ�w����Һǻ���MҺǻй© ͨ�^��݆�c��݆���������݆�c�C���Լ���݆�c����֮�g���g϶���MҺǻй© (���R��й©����) �������Q���D�ӱõă� й©��

�������� :

ƒ i�����D���g϶ͨ����e��m2

∆p��������ֵ�������kPa

ρs�����MҺ�ܶ��������kg/ m3

Ӌ��ǰ�����N��ͬй©�r�������αi ȡ��ͬ��ֵ��

1.2 ��݆�c��݆���������݆�c�C��֮�g��й©��Ӌ��

ͨ������κ��ϣ (Weinig) �Ͱ�������� (Eckert) Ӌ�う�R���й©������ʽ��������݆�c��݆��������݆�c�C��֮�g��й©����

ʽ��L �������~��݆�L�ȣ�m

δ �����g϶ֵ��m

��݆�c��݆֮�g���g϶��δbL���������݆�c�C��֮�g���g϶��δbr�������քe����ʽ (2)�����������݆�c��݆֮�g��й©���� QbL��������݆�c�C��֮�g��й©����Qbr �������

1.3 ��݆�cǰ���������֮�g��й©��Ӌ��

��݆�cǰ��������֮�g��й©����

ʽ��D �������~��ֱ݆���������m

δ������݆�cǰ���������֮�g���g϶��m

μ����ϵ���������μ= 0.02

b ������݆�����ƽ�������������m

�O��݆�cǰ����֮�g���g϶��δb1���������݆�c��֮�g���g϶��δb2���քe����ʽ (3)����������������݆�cǰ����֮�g��й©���� Qb1���������݆�c��֮�g��й©���� Qb2�������

1.4 ����й©������Ӌ��

���]��������̎й©��r�����~�D�ӱù����r����Һǻ���MҺǻ�Ŀ�й©����

Qbi= 2Qbr+QbL+2Qb1+Qb2 (m3/ min) (4)

2 Ӱ푃�й©����Qbi�����ؼ���Q��ʽ

���ăH����������̎�g϶ֵδ��������D�ӱù����r������δp ��Qbi ��Ӱ����������ʽ (2)�������Ӱ���݆�c��݆֮�g���g϶ֵ δbL �������У����~��݆���OӋ�ߴ缰����ֵ���ӹ����b�����������D�ӱù����r�Ĝ�������ğ�Û��s��Ӱ��������g϶ δbL �Ŀ������D�ӱ��OӋ�������b��Ҫ��Q����Ҫ���}֮һ����������y�Ĺ�ˇ�����nj�ͬ���X݆�������wʽ�������b��r������݆�c�S�������X݆�c�S��λ���Լ�����ֵ���b����ɺ����݆�����g϶�o���{����ֻ�������~�����档�@�������ض������g϶δbL�����������ʹ�D�ӱÃ�й©��������������F��Bһ�N�����{�� δbL �Ľ�Q������

��ͬ���X݆�����X݆Ȧ��������X݆ݞ����ϵ���ʽ(��D 2 ��ʾ)�������b��r�Ȳ��������X݆Ȧ�c�X݆ݞ֮�g��λ�Ķ�λ�N�ף��D�ӱõ����Ą���݆��������ǰ���c�D�ӱÙC���b��������������ͬ���X݆���XȦ�c݆ݞ֮�g߀�]�ж�λ��������{���g϶δbL ʹ֮�_���OӋҪ����������Q�o���XȦ�c݆ݞ֮�g�ľo����˨���ٴ�λ�N����������b�붨λ�N���@���������b��r�����XȦ�c݆ݞ֮�g���{���h���������b������D�ӱõă�й©���� Qbi �����^���ؿ������OӋҪ��֮���������

Ӱ���݆�c�C��֮�g���g϶ֵ δbr �������У���݆���⏽�ߴ��c�C�����M�׳ߴ��������Լ������Ĺ���ֵ�������ӹ����b���ȵȡ���������Ą��S�ϵĹ̶����S�а��b��ǰ�����ϣ�������݆�cǰ����֮�g���g϶δb1 �^���������������������Ą��S�ϵ��΄Ӷ��S�а��b�ں������������݆�c��֮�g���g϶δb2 ��ԓ�xȡ�^���ֵ����������a���D�ӱù����r�^�ߵĜ����������������Ą��S�ğ�Û��s��Ӱ�������

3 �g϶ֵͬ��й©����Qbi�����H����Qs֮�g���Pϵ

���~�D�ӱù����r�Č��H����

Qs= Qth-(Qbi+Qbj) (5)

ʽ�� Qth�����D�ӱõČ��H������m3/ min

Qbj�����D�ӱõ���й©����������m3/ min

�Բ���ØI����˾���a�� 20 m3/ min �������D�ӱÞ��������������D�� n = 450 r/ min�������MҺ�ˉ��� Ps = 101.3 kPa����������� ∆P = 490 kPa��������MҺ�˜ض� Ts = 293 K����Һ�˜ض� Td = 328 K���������|��ˮ���������݆�돽 Rm= 125mm�������C���M�װ돽��125mm��ȡδ= 0.342 mm�������ľ� a = 88mm����݆�L�� L =375 mm����������A������ αp = 36.582��

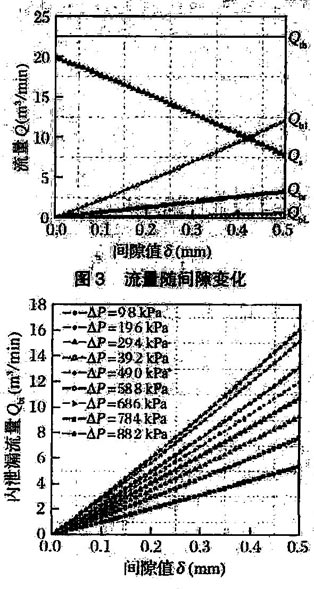

��ʽ (4) ��ʽ( 5 )Ӌ���ɵ� δ- Q�PϵҊ�D 3������

�M������Ӌ��r�������J����݆�L�ȵ��ڙC���L������������� QbL �cQbr ��ͬһ�l������������݆�cǰ��������֮�g��й©����ͬһ�l������������g϶ δb1������δb2ȡ��ֵͬ����������Եõ������� Qb1�c Qb2�������Ӌ���D�ӱù����ڲ�ͬ����ֵ�r�ă�й©��r δ- Qbi �õ��D 4��

������ solidwork ��ɈD 1��������D 2�������� mathlab ������PӋ�㲢�����D 3���D 4��

4 �YՓ

(1) �ɈD 3 ���Կ�����������݆�c��݆֮�g���g϶δbL���������݆�c�C��֮�g���g϶ δbr �������~�D�ӱõă�й©���� Qbi Ӱ��^���������ǛQ�����~�D�ӱ��������Ե���ҪӰ����ء����� 20 m3/ min �������D�ӱ��������g϶ֵ δbL�������δbr �������� 0.2 ~ 0.25 mm�����b�̶����S�е�ǰ�����c��݆�g���g϶ δb1 ����й©����Ӱ��^С���������Կ�����0.25 ~0.3 mm������

(2) �D�ӱù����ڲ�ͬ����ֵ ∆P���������й©���� Qbi�S֮�l��׃�����ڴ�����ֵ ∆P �Ĺ��r�¹������D�ӱ������������ȡ���д�ʩ���pС�D�ӱõ��OӋ�g϶ֵ δbL��δbr�������g϶ֵ δbL�������δbr �������� 0.20 mm ����������������D�ӱÃ�й©Ӱ��^С���g϶ֵ δb1 �Կ��Կ����� 0.25 ~0.3 mm ֮�g��������ߝu�_���~���������������~��݆�⏽���C���M�ļӹ����ȣ��Ա��C�D�ӱõ��OӋ����ֵ�����OӋ�g϶ֵ δb1������δb2 �����m���Ō�������ʹ�ӹ��ɱ�����������̫��������� |